Dalam dunia bisnis dan manufaktur, menjaga kualitas produk dan proses sangatlah penting. Salah satu alat yang sering digunakan untuk mengidentifikasi dan memperbaiki masalah adalah Corrective Action Request (CAR). Artikel ini akan membahas secara komprehensif mengenai CAR, mulai dari pengertian, manfaat, hingga implementasi dalam bisnis.

Apa Itu Corrective Action Request?

Definisi dan Konsep Dasar Corrective Action Request

Corrective Action Request (CAR) adalah proses formal yang digunakan untuk mengidentifikasi, mendokumentasikan, dan memperbaiki masalah atau ketidaksesuaian dalam suatu sistem, proses, atau produk. CAR bertujuan untuk memastikan bahwa masalah yang terjadi dapat diidentifikasi dengan jelas dan diberikan solusi jangka panjang agar tidak terulang kembali.

Hubungan CAR dengan Sistem CAPA (Corrective and Preventive Action)

CAR merupakan bagian dari sistem Corrective and Preventive Action (CAPA). CAPA adalah pendekatan sistematis yang tidak hanya mencakup tindakan korektif tetapi juga tindakan pencegahan guna mencegah terulangnya masalah yang sama di masa mendatang. Dengan menerapkan CAR sebagai bagian dari CAPA, organisasi dapat meningkatkan efisiensi operasional dan kualitas produk atau layanan.

Preventive Action

Preventive action adalah tindakan yang diambil untuk mencegah potensi ketidaksesuaian atau masalah yang belum terjadi tetapi memiliki kemungkinan terjadi di masa depan. Berbeda dengan corrective action yang menangani masalah setelah terjadi, preventive action lebih fokus pada perencanaan dan analisis risiko.

Perbedaan Preventive Action dan Corrective Action

| Aspek | Preventive Action | Corrective Action |

|---|---|---|

| Fokus | Mencegah masalah sebelum terjadi | Mengatasi masalah yang telah terjadi |

| Pendekatan | Proaktif | Reaktif |

| Tujuan | Menghindari risiko dan meningkatkan sistem | Memperbaiki dan mencegah pengulangan masalah |

| Contoh | Menerapkan inspeksi kualitas sebelum produksi | Memperbaiki cacat produk setelah ditemukan |

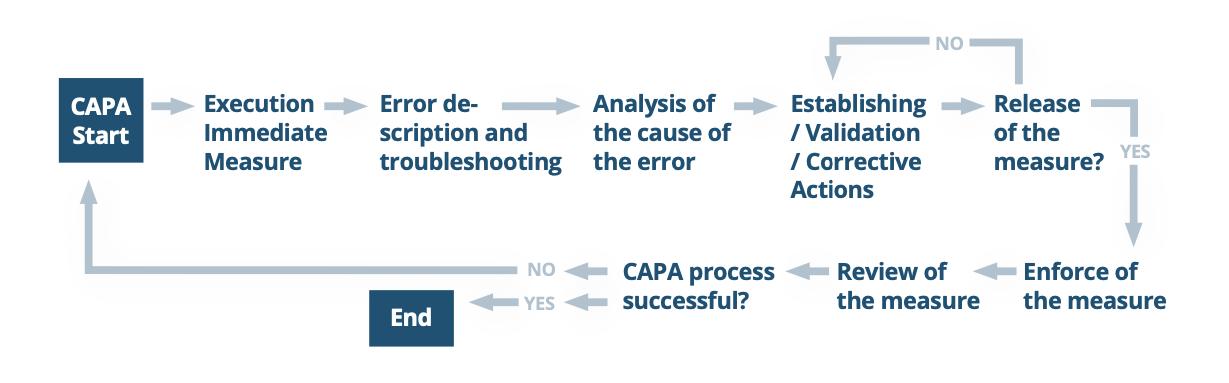

Alur Proses Corrective and Preventive Action (CAPA)

Proses CAPA mencakup langkah-langkah berikut:

- Identifikasi Masalah atau Potensi Masalah:

- Mengidentifikasi ketidaksesuaian yang terjadi (tindakan korektif) atau potensi masalah yang dapat terjadi di masa depan (tindakan pencegahan).

- Sumber identifikasi dapat berasal dari audit, keluhan pelanggan, atau analisis tren.

- Evaluasi Risiko dan Dampak:

- Menilai sejauh mana masalah atau potensi masalah dapat mempengaruhi produk, layanan, atau proses bisnis.

- Menentukan prioritas penanganan berdasarkan tingkat risiko dan dampaknya.

- Perencanaan Investigasi:

- Menyusun rencana untuk menyelidiki akar penyebab masalah, termasuk menetapkan tim investigasi dan metode yang akan digunakan.

- Menetapkan jadwal dan sumber daya yang diperlukan untuk investigasi.

- Analisis Akar Penyebab:

- Melakukan investigasi mendalam untuk menemukan penyebab utama dari masalah atau potensi masalah.

- Menggunakan teknik seperti Failure Mode and Effects Analysis (FMEA) untuk membantu analisis.

- Pengembangan Tindakan Korektif dan Pencegahan:

- Merancang tindakan untuk menghilangkan akar penyebab masalah yang telah terjadi dan tindakan untuk mencegah potensi masalah di masa depan.

- Memastikan tindakan yang dirancang spesifik, terukur, dapat dicapai, relevan, dan terikat waktu (SMART).

- Implementasi Tindakan:

- Melaksanakan tindakan yang telah direncanakan, dengan memastikan semua pihak terkait terlibat dan memahami peran mereka.

- Menyediakan pelatihan atau sumber daya tambahan jika diperlukan untuk mendukung implementasi.

- Pemantauan dan Verifikasi:

- Memantau efektivitas tindakan yang telah diterapkan melalui pengumpulan data dan analisis.

- Melakukan audit atau tinjauan untuk memastikan bahwa tindakan telah berhasil mengatasi masalah dan mencegah terulangnya.

- Dokumentasi dan Penutupan:

- Mendokumentasikan seluruh proses, temuan, tindakan yang diambil, dan hasil verifikasi.

- Menutup CAPA jika semua tujuan telah tercapai dan memastikan dokumentasi tersedia untuk referensi di masa depan.

Manfaat Preventive Action dalam Bisnis

Penerapan preventive action memberikan berbagai manfaat bagi perusahaan, di antaranya:

- Mengurangi Risiko Operasional – Dengan mengidentifikasi potensi masalah sejak dini, bisnis dapat mengurangi kemungkinan terjadinya kegagalan proses atau produk.

- Meningkatkan Efisiensi dan Produktivitas – Proses yang dirancang untuk menghindari masalah cenderung lebih efisien dan membutuhkan lebih sedikit intervensi korektif.

- Menghemat Biaya – Mencegah masalah lebih murah dibandingkan memperbaiki kerusakan yang telah terjadi.

- Memastikan Kepatuhan Regulasi – Banyak standar industri seperti ISO 9001, ISO 14001, dan FDA mengharuskan adanya tindakan pencegahan.

- Meningkatkan Kepuasan Pelanggan – Dengan menghindari potensi ketidaksesuaian, pelanggan menerima produk atau layanan yang lebih berkualitas.

Langkah-Langkah Implementasi Preventive Action

1. Identifikasi Potensi Risiko

- Menggunakan metode seperti Failure Mode and Effects Analysis (FMEA) untuk mengidentifikasi area yang berisiko.

- Melakukan audit internal secara berkala untuk menemukan kelemahan dalam sistem.

2. Analisis Akar Penyebab

- Menggunakan teknik seperti 5 Whys dan Fishbone Diagram untuk memahami faktor penyebab yang dapat menimbulkan masalah di masa depan.

3. Perencanaan Tindakan Pencegahan

- Mengembangkan prosedur baru untuk mengurangi kemungkinan masalah.

- Menggunakan teknologi atau alat bantu untuk meningkatkan kontrol proses.

4. Implementasi dan Pelatihan

- Menerapkan prosedur yang telah dirancang di semua bagian organisasi.

- Melakukan pelatihan kepada karyawan agar mereka memahami langkah-langkah pencegahan yang diterapkan.

5. Pemantauan dan Evaluasi

- Melakukan pemantauan berkala terhadap efektivitas tindakan yang diterapkan.

- Menggunakan Key Performance Indicators (KPI) untuk mengukur keberhasilan preventive action.

Tanggung jawab dalam pembuatan dan pengelolaan CAPA biasanya berada pada beberapa pihak dalam organisasi, tergantung pada struktur dan industrinya. Berikut adalah beberapa peran utama yang bertanggung jawab dalam CAPA:

- Tim Manajemen Mutu (Quality Management Team) – Bertanggung jawab memastikan CAPA diterapkan sesuai dengan standar seperti ISO 9001, ISO 13485, dan regulasi lainnya.

- Departemen Kepatuhan dan Regulasi – Mengawasi bahwa proses CAPA sesuai dengan regulasi industri dan persyaratan audit eksternal.

- Manajer Operasional – Memastikan bahwa tindakan korektif dan preventif diterapkan dalam operasional sehari-hari.

- Tim Produksi atau Manufaktur – Bertanggung jawab dalam mengidentifikasi masalah di lantai produksi dan melaksanakan CAPA.

- Departemen Teknik atau R&D – Terlibat dalam menganalisis akar penyebab masalah dan menemukan solusi pencegahan.

- Tim Audit Internal – Mengawasi dan mengevaluasi efektivitas tindakan CAPA yang sudah diterapkan.

- Sumber Daya Manusia (HR) – Jika masalah terkait dengan faktor manusia, HR dapat menangani pelatihan dan pengembangan keterampilan untuk mencegah kesalahan yang berulang.

Contoh Implementasi Preventive Action di Berbagai Industri

1. Industri Manufaktur

- Masalah yang Diantisipasi: Produk cacat akibat kesalahan mesin.

- Preventive Action: Melakukan pemeliharaan preventif (preventive maintenance) secara rutin pada mesin produksi.

2. Industri Kesehatan

- Masalah yang Diantisipasi: Kesalahan dosis obat oleh tenaga medis.

- Preventive Action: Implementasi sistem resep elektronik untuk mengurangi risiko human error.

3. Industri Teknologi

- Masalah yang Diantisipasi: Kebocoran data pelanggan akibat serangan siber.

- Preventive Action: Menerapkan enkripsi data dan sistem keamanan berbasis AI untuk mendeteksi ancaman sejak dini.

Manfaat Corrective Action Request dalam Bisnis

- Meningkatkan kualitas produk dan layanan dengan mengidentifikasi dan menghilangkan akar penyebab masalah.

- Mengurangi risiko kegagalan sistem melalui analisis mendalam terhadap masalah yang terjadi.

- Memastikan kepatuhan terhadap standar dan regulasi seperti ISO 9001.

- Meningkatkan efisiensi operasional dengan mengoptimalkan proses kerja.

- Meningkatkan kepuasan pelanggan dengan mengurangi jumlah cacat atau kesalahan produk.

Kapan Sebuah Corrective Action Request Dibutuhkan?

- Ketika ada kegagalan dalam proses produksi yang mengakibatkan produk cacat.

- Saat ada keluhan pelanggan yang berulang terkait kualitas produk atau layanan.

- Jika audit internal atau eksternal menemukan ketidaksesuaian dalam sistem manajemen mutu.

- Ketika terjadi pelanggaran terhadap prosedur standar operasional (SOP) dalam suatu organisasi.

Jenis-Jenis Corrective Action Request

- Major CAR – Dikeluarkan untuk masalah yang berdampak besar terhadap kualitas produk atau proses bisnis.

- Minor CAR – Digunakan untuk ketidaksesuaian kecil yang dapat diperbaiki dengan tindakan korektif sederhana.

- Systemic CAR – Ditujukan untuk masalah berulang yang menunjukkan adanya kelemahan sistemik dalam organisasi.

- Process CAR – Berfokus pada ketidaksempurnaan dalam prosedur atau sistem operasional.

Contoh Implementasi Corrective Action Request

Misalnya, dalam sebuah pabrik manufaktur, ditemukan bahwa beberapa produk yang dikirim ke pelanggan memiliki cacat produksi. Tim kualitas kemudian melakukan investigasi dan menemukan bahwa cacat tersebut terjadi akibat penyetelan mesin yang kurang optimal. Sebagai tindak lanjut, perusahaan mengeluarkan CAR yang mencakup:

- Analisis akar penyebab menggunakan metode 5 Why atau Fishbone Diagram.

- Penggantian komponen mesin yang rusak.

- Pelatihan ulang operator mesin.

- Implementasi sistem inspeksi tambahan untuk memastikan kualitas produk sebelum dikirim.

Peran Corrective Action Request dalam Kepatuhan ISO 9001

ISO 9001 mengharuskan perusahaan untuk memiliki sistem yang dapat mengidentifikasi dan menangani ketidaksesuaian secara efektif. CAR memainkan peran penting dalam memastikan bahwa:

- Perusahaan memiliki mekanisme dokumentasi yang jelas untuk setiap ketidaksesuaian yang ditemukan.

- Analisis akar penyebab dilakukan dengan metode yang sistematis.

- Tindakan korektif dan pencegahan diterapkan secara efektif.

- Evaluasi hasil dari tindakan yang diambil dilakukan secara berkala untuk memastikan efektivitasnya.

Implementasi Corrective Action Request dalam Kepatuhan ISO 9001

Untuk memenuhi standar ISO 9001, perusahaan harus memiliki sistem manajemen mutu yang terstruktur, termasuk dalam penerapan Corrective Action Request. Berikut adalah langkah-langkah implementasi CAR dalam kepatuhan ISO 9001:

- Identifikasi Ketidaksesuaian – Mencatat dan mendokumentasikan masalah atau kegagalan dalam sistem.

- Analisis Akar Penyebab – Menggunakan metode seperti Root Cause Analysis atau 5 Why untuk menemukan sumber masalah.

- Penerapan Tindakan Korektif – Menentukan solusi untuk mengatasi akar penyebab dan mencegah terulangnya masalah.

- Evaluasi Efektivitas – Melakukan verifikasi dan validasi apakah tindakan korektif yang diambil sudah efektif.

- Pencatatan dan Dokumentasi – Menyimpan semua informasi terkait CAR sebagai bagian dari audit ISO 9001.

Manfaat CAR dalam Audit dan Sertifikasi ISO 9001

- Meningkatkan Kredibilitas Perusahaan – Kepatuhan terhadap standar ISO 9001 dapat meningkatkan kepercayaan pelanggan.

- Memudahkan Proses Audit – Dokumentasi CAR membantu dalam audit internal dan eksternal ISO 9001.

- Mencegah Ketidaksesuaian Berulang – CAR memastikan bahwa setiap masalah ditangani dengan pendekatan yang sistematis.

- Mendorong Perbaikan Berkelanjutan – ISO 9001 mengutamakan prinsip continual improvement, yang didukung oleh penerapan CAR.

Selain ISO 9001, ada beberapa standar ISO lain yang terkait dengan preventive action, di antaranya:

- ISO 14001 (Manajemen Lingkungan) – Mengharuskan perusahaan untuk menerapkan tindakan pencegahan dalam mengelola dampak lingkungan.

- ISO 45001 (Kesehatan dan Keselamatan Kerja) – Berfokus pada pencegahan risiko kecelakaan dan penyakit akibat kerja.

- ISO 27001 (Manajemen Keamanan Informasi) – Mengharuskan penerapan tindakan pencegahan untuk menghindari pelanggaran data dan serangan siber.

- ISO 22000 (Manajemen Keamanan Pangan) – Mengintegrasikan tindakan pencegahan dalam rantai pasokan makanan untuk menghindari kontaminasi.

- ISO 31000 (Manajemen Risiko) – Memberikan pedoman dalam mengelola risiko secara proaktif, termasuk tindakan pencegahan.

- ISO 22301 (Manajemen Keberlanjutan Bisnis) – Menekankan pentingnya tindakan pencegahan dalam menjaga kelangsungan operasional perusahaan.

Tantangan dalam Penerapan Corrective Action Request

- Kurangnya keterlibatan manajemen dalam mendukung implementasi CAR secara menyeluruh.

- Kurangnya pemahaman karyawan mengenai pentingnya tindakan korektif.

- Kegagalan dalam analisis akar penyebab yang dapat mengarah pada solusi yang tidak efektif.

- Kurangnya sumber daya seperti waktu, tenaga kerja, atau anggaran untuk melakukan perbaikan yang diperlukan.

Studi Kasus Corrective Action Request (CAR) di Berbagai Industri

1. Studi Kasus di Industri Manufaktur

Masalah: Sebuah perusahaan elektronik menemukan bahwa 5% dari produk televisinya mengalami cacat layar setelah dirilis ke pasar. Keluhan pelanggan meningkat, dan hal ini berdampak pada reputasi perusahaan.

Tindakan Corrective Action Request (CAR):

- Identifikasi Ketidaksesuaian: Inspeksi menunjukkan bahwa cacat layar berasal dari proses pemasangan panel LCD.

- Analisis Akar Penyebab: Menggunakan metode Fishbone Diagram, tim menemukan bahwa tekanan pemasangan yang tidak merata menyebabkan distorsi pada layar.

- Tindakan Korektif:

- Penyesuaian ulang parameter tekanan mesin pemasangan panel LCD.

- Pelatihan ulang teknisi produksi.

- Penambahan langkah inspeksi sebelum produk dikemas.

- Evaluasi Efektivitas: Tingkat cacat produk berkurang menjadi 0,5% setelah implementasi tindakan korektif.

2. Studi Kasus di Industri Makanan dan Minuman

Masalah: Sebuah pabrik pengolahan susu menemukan adanya kontaminasi bakteri dalam beberapa batch produk, yang menyebabkan recall besar-besaran.

Tindakan Corrective Action Request (CAR):

- Identifikasi Ketidaksesuaian: Uji laboratorium mengonfirmasi keberadaan bakteri dalam produk akhir.

- Analisis Akar Penyebab: Investigasi menunjukkan bahwa sanitasi mesin pengolahan tidak dilakukan secara menyeluruh karena prosedur pembersihan yang tidak sesuai.

- Tindakan Korektif:

- Revisi prosedur pembersihan dan sanitasi.

- Penerapan sistem verifikasi pembersihan menggunakan uji bakteriologis rutin.

- Pelatihan ulang karyawan terkait prosedur kebersihan.

- Evaluasi Efektivitas: Tidak ada lagi laporan kontaminasi dalam enam bulan setelah penerapan tindakan ini.

3. Studi Kasus di Industri Otomotif

Masalah: Sebuah produsen suku cadang otomotif menerima banyak keluhan terkait baut yang mudah patah pada sistem suspensi kendaraan.

Tindakan Corrective Action Request (CAR):

- Identifikasi Ketidaksesuaian: Pengujian kualitas menunjukkan bahwa kekuatan tarik baut tidak sesuai dengan spesifikasi.

- Analisis Akar Penyebab: Bahan baku yang digunakan tidak memenuhi standar kekuatan yang ditentukan akibat kesalahan pemasok.

- Tindakan Korektif:

- Mengganti pemasok bahan baku dengan vendor yang memiliki sertifikasi kualitas lebih baik.

- Menyesuaikan prosedur inspeksi bahan baku sebelum produksi.

- Mengimplementasikan uji kekuatan tambahan pada baut sebelum dikirim ke pelanggan.

- Evaluasi Efektivitas: Tingkat keluhan pelanggan turun drastis dalam tiga bulan.

4. Studi Kasus di Sektor Teknologi

Masalah: Sebuah perusahaan pengembang perangkat lunak menerima banyak laporan bug kritis yang menyebabkan aplikasi mereka crash secara acak.

Tindakan Corrective Action Request (CAR):

- Identifikasi Ketidaksesuaian: Pengguna mengalami crash saat menjalankan fitur tertentu.

- Analisis Akar Penyebab: Pengujian kode menunjukkan adanya kebocoran memori akibat pengelolaan sumber daya yang tidak optimal.

- Tindakan Korektif:

- Perbaikan kode dengan optimalisasi manajemen memori.

- Peningkatan pengujian otomatis (automated testing) sebelum perilisan versi baru.

- Penjadwalan sesi code review lebih ketat.

- Evaluasi Efektivitas: Tingkat crash aplikasi berkurang lebih dari 80% setelah pembaruan.

5. Studi Kasus di Sektor Kesehatan

Masalah: Sebuah rumah sakit mengalami peningkatan kasus kesalahan pemberian dosis obat kepada pasien.

Tindakan Corrective Action Request (CAR):

- Identifikasi Ketidaksesuaian: Kesalahan dalam administrasi obat yang mengakibatkan pasien menerima dosis yang salah.

- Analisis Akar Penyebab: Proses pencatatan manual di rekam medis sering kali menyebabkan kekeliruan dalam membaca dosis.

- Tindakan Korektif:

- Implementasi sistem resep elektronik untuk mengurangi kesalahan manual.

- Pelatihan ulang tenaga medis mengenai pentingnya verifikasi ganda sebelum pemberian obat.

- Penerapan kebijakan double-checking sebelum setiap pemberian dosis.

- Evaluasi Efektivitas: Kesalahan pemberian obat berkurang hingga 90% dalam enam bulan setelah sistem baru diterapkan.

Kesimpulan

Corrective Action Request adalah alat yang sangat penting dalam manajemen kualitas dan kepatuhan terhadap standar industri. Dengan menerapkan CAR secara efektif, perusahaan dapat mengurangi risiko ketidaksesuaian, meningkatkan kualitas produk dan layanan, serta memastikan kepuasan pelanggan. Namun, tantangan dalam implementasi CAR harus dikelola dengan baik agar manfaatnya dapat dirasakan secara maksimal.